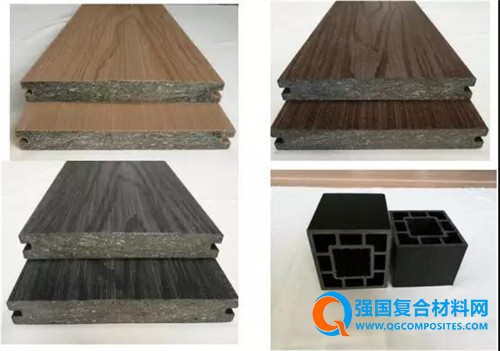

纤维结构“仿木”制作出的产品

“以往的原木或仿木材料,在性能优势上往往顾此失彼,且离不开对木材的消耗,”朱锦说,这一材料的研制及相关技术的突破,将减少人类对木材的依赖,促进木材的可持续发展。

纤维结构“仿木”制作出的产品

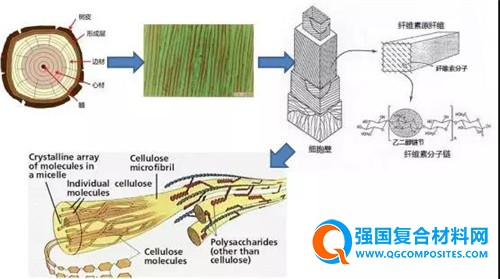

微观设计再现“古式纤维复合”

纤维沿着生长方向排列,造成了天然木材的各向异性——木材受压时,每个细胞都相当于一根管柱,在横纹、顺纹两种情况下会表现出不同的抗压能力,导致木材便于加工的同时也容易翘曲。而人工纤维复合材料,以其优异的力学性能,较低的密度等优势,在现代制造业具有宽广的用途。

“从朴素的观点来看,纤维复合材料的历史可追至古代。古人用稻草或麦秸增强粘土来制造房屋,就是一种纤维复合材料的利用。”朱锦告诉科技日报记者,由于秸秆难于收集处理,且易腐易燃易吸水,在现代复合材料中很难再见到它们的身影。

纤维结构“仿木”制作出的产品

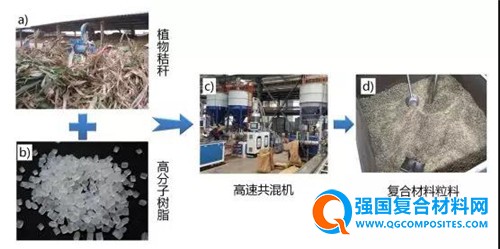

基于不同材料的优势,以及对秸秆资源利用,实验团队从木材纹理结构出发,着手研发植物纤维高分子复合材料。最需要解决的,就是蓬松纤维的添加问题。

“将植物纤维里的微观纤维,从主干中分离出来,需要强劲的剥离力。让高含量的植物纤维与塑料树脂进行充分共混,须有强力共混搅拌扭矩的硬件设备。”

朱锦说,团队与一家山东的科企历时三年研制出的高速共混设备,能制备出植物纤维填充量高达80%的热塑性复合材料。

“经该设备处理后的微植物纤维,残留长度能保持在2-8mm,”朱锦解释道,这令能它在复合材料中起到类似钢筋混凝土中“钢筋”的作用,让成品的力学性能远高于市场上的木塑复合材料。

植物纤维含量一旦提高,植物纤维高分子复合材料的熔体粘度也会相应增加,会使得材料在注塑过程中流动性变差,甚至无法充满模腔,最终获得的制件表面容易形成各式缺陷。为此,朱锦团队采用“内润滑”加“外润滑”的复配润滑剂体系,降低了熔体的内部粘度,减小了熔体与设备之间的摩擦。

朱锦表示,团队优选合适的相容助剂,改善亲水植物纤维与疏水性高分子树脂之间的相容性,提高两者在微观层面的结合力,最终制备出了具有高强度、高模量的植物纤维增强高分子复合材料。

纤维结构“仿木”制作出的产品

独家配方增强仿木“体质”

众所周知,植物纤维与常见的塑料都是易燃品。植物纤维复合材料的阻燃问题依然是业界难题,很多研究者多通过有机溶剂或者碱液处理纤维,破坏纤维表面的结构,然后加入阻燃剂进行阻燃。

木材及其微观纤维结构

“这种做法会产生大量的废弃溶剂和碱液,在环保处理方面增加了很多额外成本。”朱锦带领团队采用植物纤维与树脂基体分步阻燃化的方案,先用水对植物纤维进行简单的喷淋,再用常规的加工方法与环保型阻燃剂,使树脂获得足够的阻燃能力,植物纤维复合材料点燃十秒后,离火便自动熄灭。

防得了火,能否防潮?

实验团队将封闭样条恒温20℃浸泡在水中,100天后,样条的吸水率仍然低于2%。为让样品多吸水,实验人员将挤出块材表面的塑料层切除,又进行了60天的吸水性测试,样品的吸水率均仍未超过20%,远低于30%的腐烂临界值。

“这是因为在高速共混机中,高分子基体与纤维达到了非常均匀的共混,完成了对植物纤维的有效包裹。”朱锦表示,团队做了大量精密计算,才得出配方设计,让高达80%植物纤维含量的复合材料依然能够受到高分子基体的保护,大幅度降低吸水性能。同时保证了植物纤维复合材料在高温湿热的情况下,依然具有良好的稳定性能。

蓬松的植物秸秆与高速共混设备,板材挤出连续生产线,复合材料粒料

“目前团队已经贯通了植物纤维高分子复合材料的整体工艺路线,具备了一定的生产与制备能力,并使产品在成本与使役性上取得了良好的平衡。”朱锦表示,随着研发和市场推广的深入,这款“仿木”产品会很快进入市场,从而促成人类将绿色还给森林。